ĐỘ NHÁM BỀ MẶT & CÁC KHÁI NIỆM LIÊN QUAN

1/ Bản chất nhám bề mặt:

Còn gọi là độ bóng bề mặt. Bề mặt chi tiết sau khi gia công không bằng phẳng một cách lý tưởng mà có những mấp mô. Những mấp mô này là kết quả của quá trình biến dạng dẻo của lớp bề mặt chi tiết khi cắt gọt lớp kim loại, là ảnh hưởng của chuyển động khi cắt, là vết lưỡi cắt để lại trên bề mặt gia công và của nhiều nguyên nhân khác nữa…

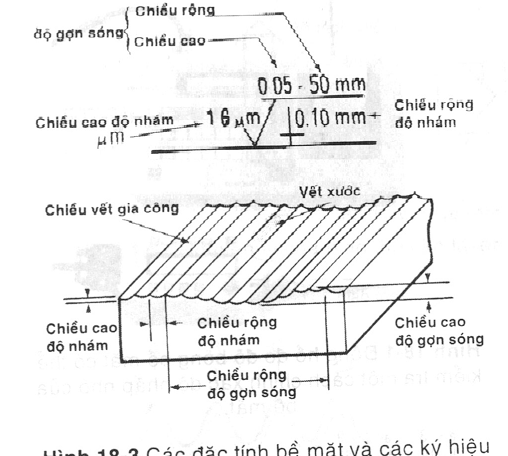

Tuy vậy, không phải toàn bộ những mấp mô trên bề mặt đều thuộc về nhám bề mặt, mà nó là tập hợp những mấp mô có bước tương đối nhỏ và được xét trong giới hạn chiều dài chuẩn (là chiểu dài của phần bề mặt được chọn để đo nhám bề mặt).

– Những mấp mô có tỉ số giữa bước mấp mô (p) và chiều cao mấp mô (h) ≤ 50 : thuộc nhám bề mặt.

– 50 ≤ p/h ≤ 1000 : thuộc sóng bề mặt.

– p/h > 1000 : sai lệch hình dạng

2/ Tầm quan trọng nhám bề mặt:

Nhám bề mặt ảnh hưởng lớn đến chất lượng làm việc của chi tiết máy. Đối với những chi tiết trong mối ghép động (ổ trượt, sống dẫn, con trượt…), bề mặt chi tiết làm việc trượt tương đối với nhau, nên khi nhám càng lớn càng khó đảm bảo hình thành màng dầu bôi trơn bề mặt trượt. Dưới tác dụng của tải trọng các đỉnh nhám tiếp xúc với nhau gây ra hiện tượng ma sát nửa ướt, thậm chí cả ma sát khô, dẫn đến làm giảm hiệu xuất làm việc, tăng nhiệt độ làm việc của mối ghép. Mặt khác tại các đỉnh tiếp xúc, lực tập trung lớn, ứng xuất lớn vượt quá ứng xuất cho phép gây biến dạng chảy phá hỏng bề mặt tiếp xúc, bề mặt làm việc nhanh mòn. Do vậy, nhám bề mặt ảnh hưởng lớn trong quá trình làm việc, gây hư hỏng và phá hủy cơ cấu máy.

Ngược lại, nhám càng nhỏ thì bề mặt càng nhẵn, khả năng chống lại sự ăn mòn càng tốt.

Theo TCVN 2522-95, có 2 chỉ tiêu để đánh giá độ nhám: Ra, Rz

– Ra: sai lệch trung bình số học các giá trị tuyệt đối của sai lệnh profin trong khoảng chiều dài chuẩn. Sai lệnh profin là khoản cách giữa các điểm đến đường trung bình. Thường sử dụng phổ biến.

– Rz: trung bình của tổng các giá trị tuyệt đối của 5 đỉnh cao nhất và sâu nhất trong khoảng chiều dài chuẩn.

3/ Độ nhám bề mặt cũng có thể căn cứ vào phương pháp gia công để đạt độ nhám.

– Gia công bào thô đạt Ra: 12.5 – 25; cấp chính xác IT12 – IT14.

– Gia công bào, phay tinh đạt Ra: 3.2 – 6.3; cấp chính xác IT11 – IT13

– Mài tinh đạt Ra: 0.8 – 1.6; cấp chính xác IT6 – IT8.

– Đánh bóng thường đạt Ra: 0.2 – 1.6; cấp chính xác IT6